Проверка осевого перемещения коленчатого вала

1. Закрепите на блоке цилиндров держатель со стрелочным индикатором МКМ-571-В, контактный штырь которого должен упираться в торец вала, закрепленного в блоке подшипниками (см. иллюстрацию).

2. Сместите коленчатый вал в продольном направлении. Максимально допустимое осевое перемещение коленчатого вала должно находиться в пределах 0,01-0,02 мм.

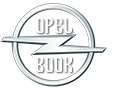

Проверка биения коленчатого вала

3. Вывинтите болты крепления крышек коренных подшипников и снимите крышки.

4. Закрепите на блоке цилиндров держатель со стрелочным индикатором МКМ-571-В, контактный штырь которого должен упираться в торец вала (см. иллюстрацию 11.1).

5. Поверните коленчатый вал и считайте показания стрелочного индикатора. Таким же способом проверьте биение поверхностей шеек коленчатого вала (см. иллюстрацию).

Допустимое значение овальности 0,03 мм. Зазор между вкладышами и шейками коренных подшипников коленчатого вала. Измерение с помощью калиброванной пластмассовой проволоки «Plastigage»

Зазор между вкладышами и шейками коренных подшипников коленчатого вала проверяют расчетом, промерив детали. Перед этим коленчатый вал и его шейки очищаются, а вкладыши смазываются тонким слоем моторного масла.

Обычно для проверки зазора пользуются калиброванной пластмассовой проволокой.

6. Почистите рабочую поверхность вкладышей и соответствующей шейки и положите отрезок пластмассовой проволоки на её поверхность (см. иллюстрацию).

7. Установите крышку коренного подшипника на проверяемую шейку, и затяните болты крепления с предписанным усилием.

8. Вывинтите болты и снимите крышку подшипника, а затем с помощью шкалы, имеющейся на упаковке пластмассовой проволоки, по сплющиванию проволоки определите величину зазора (см. иллюстрацию). Допустимый зазор между вкладышами и крышками — 0,016-0,069 мм.

Измерение зазора шатунных подшипников с помощью нутрометра

В этом случае зазор между вкладышами шатунных подшипников определяется по результатам измерения диаметра подшипника нутрометром в трех точках. Полученные результаты суммируются и делятся на 3. В итоге получается среднее значение диаметра (см. иллюстрацию 11.8а).

Пример:

I - результат, полученный при измерении в точке I - 54,972 мм

II - результат, полученный при измерении в точке II - 54,981 мм

III - результат, полученный при измерении в точке III - 54,984 мм

164,937 мм : 3 = 54,979 мм

9. Измерьте микрометром диаметр соответствующей шатунной шейки в двух точках, суммируйте полученные значения и разделите их на 2.

Пример:

I - результат, полученный при измерении в точке I - 54,962 мм

II - результат, полученный при измерении в точке II - 54,964 мм

109,926 мм : 2 = 54,963 мм

Комментарии посетителей