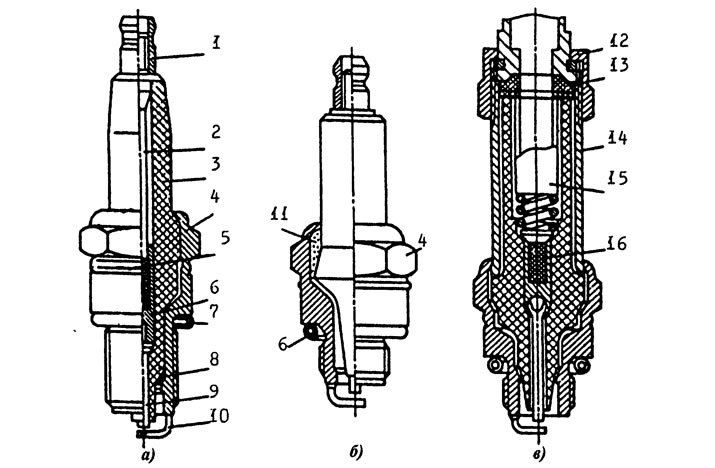

Рис. 1. Свечи зажигания: а, б - неэкранированные; в - экранированная; 1 - контактная головка; 2 - контактный стержень; 3 - изолятор; 4 - корпус; 5 - термоосадочный поясок; 6 - электропроводный стеклогерметик; 7, 13 - уплотнительные кольца; 8 - теплопроводящая шайба; 9 - центральный электрод; 10 - боковой электрод; 11 - тальк; 12 - гайка; 14 - экран; 15 - контактное устройство; 16 - контактный стержень

Герметичность между корпусом и изолятором является одним из важнейших требований к свече зажигания. Даже незначительная потеря герметичности приводит к прорыву горячих газов, перегреву изолятора свечи и его быстрому разрушению. Герметизация между изолятором и корпусом в одних конструкциях свечей достигается термоосадкой корпуса. После завальцовывания буртика корпуса термоосадочный поясок 5 нагревается током высокой частоты до температуры 700—800°C, после чего опрессовывается при усилии 20—25 кН. В других конструкциях свечей (рис. 1, б) герметизация обеспечивается с помощью талька 11 с последующей завальцовкой буртика корпуса.

При необходимости более полного подавления радиопомех и обеспечения работы свечи зажигания в условиях сильного загрязнения применяют экранированные и, как правило, герметизированные свечи (рис. 1, в). Контакт высоковольтного провода со свечой в этом случае обеспечивается с помощью контактного устройства 15, а защита от попадания на свечу влаги — резиновым уплотнителем и гайкой 12, навернутой на экран 14. Контактный стержень выполнен укороченным. Некоторые экранированные свечи зажигания имеют встроенный помехоподавительный резистор.

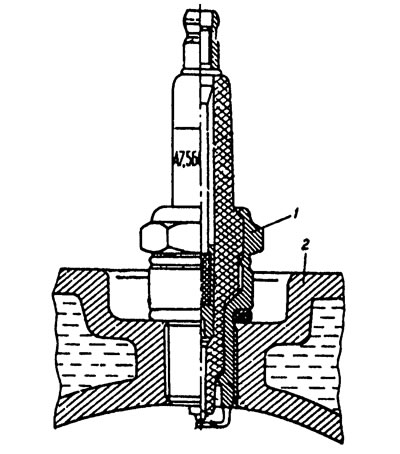

Пример установки неэкранированной свечи зажигания в головке блока цилиндров показан на рис. 2.

Рис. 2. Установка неэкранированной свечи зажигания в головке блока цилиндров: 1 - свеча зажигания; 2 - головка блока цилиндров

Тепловые, механические, электрические и химические нагрузки главным образом воздействуют на изолятор свечи зажигания, который должен иметь высокую электрическую и механическую прочность, быть химически инертным и термостойким. От свойств материала изолятора зависят эксплуатационные свойства и тепловые характеристики свечи зажигания.

Изоляторы свечей изготавляют из уралита, боркорунда, хилумина, синоксаля и других материалов, обладающих высокой электрической и механической прочностью при высоких температурах. Уралит, боркорунд, синоксаль являются керамическими материалами с высоким содержанием оксида алюминия Al2O3. Для улучшения изоляционных свойств поверхности наружной части изолятора ее полируют или покрывают глазурью.

Материалы электродов свечей зажигания должны обладать высокой коррозионной и эрозионной стойкостью, жаростойкостью, хорошей теплопроводностью, пластичностью. Центральный электрод обычно имеет круглое сечение, а боковой — прямоугольное с закругленными углами. Центральный электрод нагревается в большей степени, чем боковой. Поэтому его изготовляют из высокохромистых сплавов: хромотитанового 13Х25Т или хромоникелевого Х20Н80 (нихрома). Для изготовления бокового электрода используют никельмарганцевый сплав НМц-5.

Температурный диапазон безотказной работы свечи зажигания может быть расширен за счет применения электродов с сердцевиной из меди и термостойким покрытием никелевым сплавом, а также серебряных и платиновых электродов (свечи типа «термопластик»). Благодаря лучшей теплопередаче, снижение температуры центрального электрода и теплового конуса изолятора при сравнительно большой длине теплового конуса позволяет применять эти свечи на форсированных высокооборотных двигателях, не опасаясь при этом снижения способности свечи к самоочищению на режимах частичных нагрузок двигателя и холостого хода.

Корпус свечи и контактную головку выполняют из конструкционных сталей. Для предохранения от коррозии стальной корпус подвергают воронению и цинкованию. Материал уплотнительных колец — сталь, алюминий или медь. Медные кольца предпочтительнее, так как обеспечивают лучшую теплопередачу.

Комментарии посетителей