Сильні перегріви двигуна можуть призвести до деформації головки циліндрів і порушення площинності її поверхонь, що сполучаються.

Чищення

1. Зіскребіть з поверхонь, що сполучаються головки циліндрів, всі сліди матеріалу старої прокладки і герметика, - постарайтеся не пошкодити поверхні.

Істотно полегшить роботу застосування спеціального розм'якшувача, яким слід попередньо просочити відкладення, що налипли, - запитуйте в магазинах автомобільних аксесуарів.

2. Видаліть зі стінок водяних каналів усі сліди накипу.

3. Ретельно прочистіть всі доступні порожнини та отвори жорсткою дротяною щіткою. При сильному забрудненні каналів прочищення головки слід доручити фахівцям.

4. «Проженіть» відповідним за розміром мітчиком кожен з болтових отворів, видаливши з різьблення продукти корозії, сліди старого герметика та відновивши пошкоджені витки. За наявності доступу до джерела стисненого повітря, продуйте отвори, видаливши з них стружку та дрібне сміття.

При використанні стисненого повітря не забувайте одягати захисні окуляри!

5. Очищайте камери згоряння від нагару за допомогою розчинника та дроту щітки.

6. Промийте головку розчинником та ретельно просушіть її. Використання стисненого повітря дозволить суттєво скоротити термін сушіння та дасть гарантію якості прочищення погано доступних порожнин та отворів.

Різного роду склади для видалення слідів нагару, які істотно полегшують виконання процедури чищення, можна придбати в багатьох магазинах автомобільних аксесуарів. Пам'ятайте, що такі засоби зазвичай є хімічно агресивними і повинні застосовуватися з дотриманням відповідних запобіжних заходів, - суворо дотримуйтесь інструкцій виробників, зазвичай наведених на етикетці тари.

7. На двигунах SOHC промийте розчинником важелі приводу клапанів. Ретельно просушіть компоненти із застосуванням стисненого повітря та складіть їх в організованому порядку.

8. Промийте розчинником та просушіть штовхачі/гідравлічні компенсатори клапанних зазорів.

Використання стисненого повітря суттєво полегшить виконання процедури (не забудьте одягнути захисні окуляри).

9. Промийте в розчиннику та ретельно просушіть клапанні пружини, їх тарілки та сухарі розрізних замків, - постарайтеся не переплутати компоненти.

10. Зішкребіть основну масу клапанів відкладень, що сформувалися на поверхнях, потім дротяною насадкою до електродрилі остаточно зачистіть поверхні стрижнів і тарілок клапанів - стежте, щоб клапани не виявилися переплутані.

Перевірка стану

Перед тим, як приймати рішення про необхідність проведення механічної обробки головки циліндрів, ретельно вивчіть її стан. Ознайомившись з викладеним у цьому підрозділі матеріалом, складіть список компонентів, що потребують особливої уваги.

Головка циліндрів

1. Уважно перевірте головку циліндрів на наявність слідів витоків охолоджувальної рідини, тріщин та інших ушкоджень. Треснута головка підлягає заміні в обов'язковому порядку. У разі відсутності впевненості у визначенні стану головки слід відправити її для перевірки в майстерню автосервісу. Якщо ремонт неможливо, замініть дефектну головку.

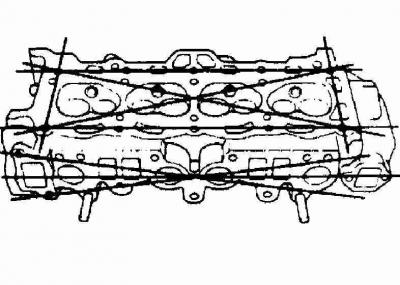

2. За допомогою вимірювача площинності і щупа лезового типу перевірте поверхню головки, що сполучається, на наявність ознак деформації. Якщо неплощинність перевищує допустиме за нормативами значення (див. специфікації в розділі Двигуни), головку необхідно відправити в проточку в механічну майстерню.

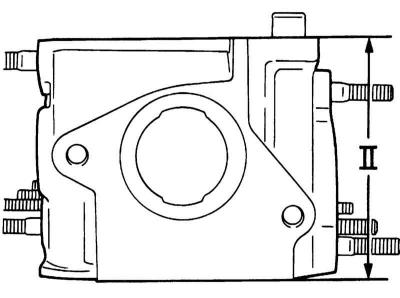

Одним з робочих параметрів головок циліндрів є їх мінімальна допустима висота (II) (від поверхні, що сполучається до поверхні, що сполучається), яка не повинна бути принижена в процесі механічної обробки (див. Специфікації в Розділі Двигуни).

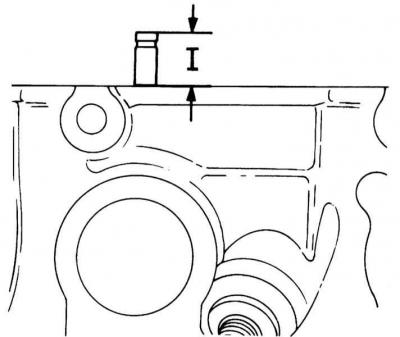

3. Стрижень клапана повинен виступати з головки циліндрів на величину більше «I» Для двигунів OHC 1.2 та 1.4 л ця величина повинна бути не більше 14.4 мм. Торець клапана обробці не підлягає. Якщо розмір «I» перевищений, головку циліндрів слід замінювати.

Оцінка ступеня деформації головки циліндрів проводиться за діагоналями кожної з поверхонь, що сполучаються.

Вимірювання висоти головки циліндрів проводиться від поверхні, що сполучається до поверхні, що сполучається.

Вимірювання висоти виступу клапана над головкою циліндрів

4. Перевірте стан сідел клапанів у кожній камері згоряння. У разі виявлення каверн, тріщин, слідів прогару, головку слід піддати особливому відновлювальному ремонту, виконання якого лежить поза межами кваліфікації середньостатистичного механіка-аматора і має бути доручено фахівцям автосервісу (попередньо повинні бути замінені зношені напрямні втулки клапанів).

На дизельних двигунах існує можливість заміни сідел клапанів.

5. За допомогою спеціального нутроміра заміряйте внутрішній діаметр напрямної втулки клапана. Після вилучення вимірювача із втулки проводиться обмір його мікрометром. Виміряйте також зовнішній діаметр стрижня клапана. З метою визначення величини зазору посадки клапана у втулці відніміть результат першого вимірювання результат другого. Порівняйте отримані дані з вимогами Специфікацій у розділі Двигуни.

При використанні нутроміру введіть його до середини довжини втулки, потім посуньте вгору-вниз. Нерівномірність опору переміщенню вимірювача свідчить про конусність втулки. За відсутності впевненості щодо визначення стану компонентів не соромтеся звертатися за допомогою до фахівців.

6. Зношені втулки підлягають заміні. Старі втулки вибиваються в камери згоряння за допомогою вибивання. Перед встановленням нові втулки слід остудити в морозильній камері, потім запресувати в свердління головки з боку розподільчого валу до розпорядження нормами (див. Специфікації в Главі Двигуни) рівня виступу (якщо дані про висоту виступу напрямної втулки не наведені, звертайтеся за консультаціями до фахівців фірмової станції техобслуговування компанії Opel).

Ознакою ослаблення посадки клапанів у напрямних втулках є поява синього диму на виході системи випуску газів, що відпрацювали.

7. На дизельних двигунах перевірте наявність тріщин і прогарів форкамери. Незначні дефекти не повинні викликати занепокоєння. Заміна камер потрібна лише у випадках глибоких прогарів, втрати первісної форми або ослаблення посадки в лиття головки. За відсутності впевненості у визначенні стану форкамер не соромтеся звертатися за допомогою до фахівців.

Клапани

1. Уважно перевірте робочі поверхні клапанів на наявність ознак нерівномірного зношування, деформацій, тріщин, каверн та слідів прогару. Оцініть рівень спрацьовування стрижнів клапанів. Перевірте, чи немає тріщин у шийках стрижнів. Шляхом обертання перевірте клапани на згин. Упевніться у відсутності каверн та ознак надмірного зносу торців Виявлення будь-якого з перерахованих дефектів вимагає доставки клапанів для ремонту в майстерню автосервісу.

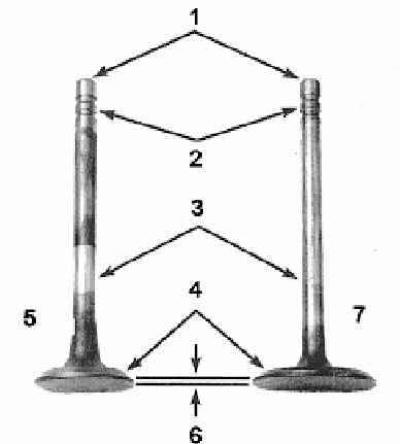

Ділянки клапанів, що підлягають перевірці

1 - Торці (хвостовики) стрижнів

2 - Канавки під установку сухарів розрізних замків тарілок.

3 - Стрижні

4 - Робочі фаски

5 - Випускний клапан

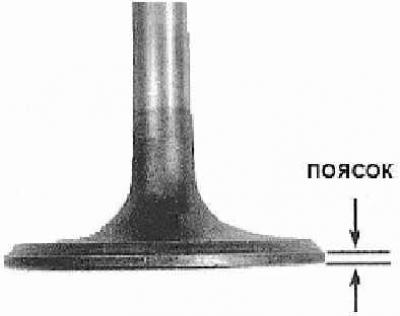

6 - Циліндрична частина тарілки (поясок)

7 - Впускний клапан

2. Виміряйте ширину циліндричної частини (пояску) тарілки кожного клапана. Якщо ширина пояска виявляється меншою за обумовлену в Специфікаціях у Главі Двигуни значення, замініть клапан.

Ширина циліндричної частини (пояску) тарілки клапана повинна бути не нижчою від обумовленого в Специфікаціях значення

Клапані пружини

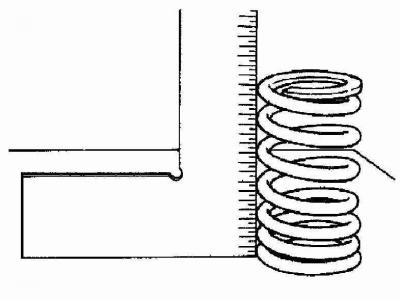

1. Оцініть ступінь зношування торцевих частин кожної із клапанних пружин, перевірте пружини на наявність каверн. За допомогою кутового вимірювача визначте вільну довжину та перевірте торцювання клапанних пружин. Порівняйте результати вимірювань з вимогами Специфікацій у Розділі Двигуни, - якщо пружина виявляється коротшою за нижню допустиму межу, вона є просілою і підлягає заміні. Перевірте також на відповідність нормативним вимогам зусилля, що розвиваються пружинами (виконання даної роботи краще доручити фахівцям майстерні автосервісу). За відсутності впевненості у визначенні стану пружин правильніше їх замінити.

Вимірювання вільної довжини та перевірка торцювання клапанної пружини

2. На бензинових двигунах SOHC випуску до вересня 1995 р. сідла пружин випускних клапанів обладнані ротаторами, що полегшують свободу обертання клапанів у напрямних втулках. Провертаючи вручну, оцініть стан ротаторів, у разі виявлення ривків та ознак закушування здійсніть заміну дефектних компонентів.

3. Перевірте тарілки пружин та сухарі їх розрізних замків на наявність тріщин та ознак зносу. Всі деталі, що знаходяться в сумнівному стані, слід замінити новими, щоб уникнути розвитку дефектів у майбутньому.

Розподільні вали, штовхачі клапанів та збирання коромисел з осями

Опис процедур перевірки стану перелічених компонентів наведено у Розділі Зняття, перевірка стану та встановлення клапанів. Оцінка стану підшипникових шийок розподільчих валів повинна бути зроблена до того, як головка буде відправлена майстерню для обслуговування клапанів. Наявність на шийках подряпин, задир та інших механічних дефектів головка підлягає заміні незалежно від стану компонентів клапанного механізму. При обслуговуванні двигуна SOHC слід перевірити стан коромисел приводу клапанів з осями.

Замініть усі виявлені дефектні компоненти.

Притирання клапанів

При значній мірі зносу компонентів клапанів, що цілком ймовірно для потребує капітального ремонту двигуна, зберіть клапанні зборки, встановіть їх на свої штатні місця в головку і переходьте до виконання процедур обслуговування клапанів. Якщо зовнішній стан клапанів знайдено задовільним, виміряйте мікрометром діаметри їх стрижнів у кількох точках. При виявленні суттєвої різниці результатів клапан слід замінити.

Для надійності перекриття клапанами доступів у камери згоряння під час роботи двигуна, при встановленні їх слід притерти. Крім того, притирання дозволяє позбутися незначних дефектів поверхонь, що сполучаються. Необхідна гладкість поверхні сідел після проведення їх механічної обробки може бути досягнута тільки при використанні дрібнозернистих притиральних паст. Перед використанням крупнозернистих паст (за наявності серйозних пошкоджень або прогарів сідел) проконсультуйтеся з фахівцями, - можливо, єдиним прийнятним виходом із положення виявиться заміна сідла або клапана.

1. Перш ніж приступати до притирання клапанів, встановіть головку на верстат, що сполучається з блоком поверхнею вгору.

2. Нанесіть невелику кількість притиральної пасти необхідної зернистості на поверхню сідла клапана, потім прикріпіть присоску притирального пристрою до зовнішньої поверхні тарілки клапана. Обертальними рухами починайте притирати клапан до сідла, час від часу піднімаючи його з метою перерозподілу пасти. Полегшити завдання допоможе встановлення під тарілкою клапана слабкої пружини. При використанні крупнозернистих паст постарайтеся домогтися тьмяної матової поверхні деталей, що притираються. Отримавши бажаний результат, очистіть поверхні від абразиву та повторіть процедуру притирання із застосуванням дрібнозернистої пасти.

3. Притирання можна вважати закінченим, коли на робочих поверхнях сідла та тарілки з'явиться нерозривне гладке матове кільце. Як тільки потрібного результату буде досягнуто, притирання слід припинити.

4. Закінчивши притирання всіх клапанів, видаліть гасом або розчинником усі сліди абразиву та притиральної пасти.

Коментарі відвідувачів